肥後象嵌には、鉄の地に布目のような刻み目を入れて金属を密着させる「布目象嵌」や、象嵌する部分を地の部分より深く彫る「彫り込み象嵌」などいくつかの技法がありますが、現在作られている作品はほとんどが布目象嵌の技法によるものです。

布目象嵌では使用する金銀が箔の状態のため使用量が少なく済んだことや、表現したい意匠が思い通りに描けたことなどが理由として考えられています。

こちらでは、その製造工程をご紹介します。

生地作り・磨き

まずはじめに、土台作りです。

糸鋸を使って鉄の板を、作るものの形に切り取り、切断面をヤスリで整えます。

形が整ったら、次は表面をヤスリで磨きます。

ヤスリは目の荒い物から徐々に細かいものに変え、仕上げには耐水のサンドペーパーを使って錆や汚れをしっかり取り除きます。

こうして出来上がった土台を生地と呼びます。

生地の準備

生地に象嵌をするための準備として、松ヤニ※1 と砥の粉※2を混ぜて作った「ヤニ台」という作業台に生地を固定します。

※1松ヤニ:松の幹からとれる樹脂。

※2砥の粉:砥石の粉末。粘土を焼いて作った粉末。

ヤニは常温の状態では固く、熱を加えると柔らかくなるので、ガスバーナーの弱い火で温めて柔らかくなったヤニに生地をのせて密着させます。

この時、生地にヤニから浮いている部分がないようにします。

タガネで叩いた時に凹んでしまったり、生地がヤニから剥がれやすくなってしまうからです。

ヤニの温度が常温に戻ると生地はヤニにしっかりと固定された状態になります。

ヤニ台に取り付けた生地を再度サンドペーパーで磨いて、さらに滑らかにします。

下絵描き

象嵌を施す部分の下絵を描きます。

デザインした図柄を、筆を使って墨で生地に直接描きます。

下絵を描いた薄紙を生地に当ててタガネで弱くなぞり、写しとる方法もあります。

布目切り

金槌とタガネを使い、生地の表面に、縦・右斜め・左斜め・横の順に四方向に溝を刻みます。

あらゆる方向に溝を刻むことで、象嵌する金属が生地にしっかり食い込み、剥がれにくくなります。

タガネを生地に当てて金槌で軽く叩いて切れ目をつけ、叩いた時の反動を利用してタガネの位置をずらしながら、1ミリの間に10本以上の溝を刻んでいきます。

布の目のように溝を刻んでいくので、この工程を「布目切り」といいます。

縦の溝が最も深く、右斜め・左斜め・横の順に浅くなっていくよう金槌を叩を叩く力を加減します。

細かな溝を満遍なく刻むのは、大変集中力の要る作業です。

途中で手を止めると刻みのリズムが変わってしまうので、一気にやりきります。

四方向全て刻み終えると、生地の表面には布目のような細かな溝がびっしりと刻まれた状態になります。

型抜き

象嵌するパーツを作ります。

図柄となる金属には、金・銀・青金(あおきん:金と銀の合金で、金に銀を20%以上混ぜたもの)を使用します。

これらの金属をローラーで約0.08ミリの厚さに伸ばします。

ものすごく薄いと感じるかもしれませんが、これは京都の伝統工芸である京象嵌の4倍ほどの厚さです。

伸ばした金属を、象嵌する形に合わせて作られた型タガネで打ち抜いて型抜きをします。

このとき使う型タガネも、デザインに合わせて象嵌師が自ら作ります。

型抜きした金属片は皿にのせて火にかけ焼きなまします。

なましの処理をすることで金属が柔らかくなり、生地の布目にしっかりと食い込むので剥がれにくくなります。

打ち込み

なました金属片や金銀の針金を、下絵の通りに生地に打ち込みます。

金属片に鹿の角を当てて金槌で軽く叩き、布目に食い込ませていきます。

表面に生地の布目が透けて見えてくるまで丹念に打ち込みます。

特に細い線を打ち込むのは難しく、しっかりと布目が切れていないときれいに打ち込むことはできませんし、布目に針金を取られて線がガタガタになってしまうこともあります。

経験を重ねることで、思い通りの柄が打ち込めるようになるのです。

叩き締め

専用の金槌、もしくは平タガネ(先端を平らに整えたタガネ)を使って象嵌部分を叩き、布目を消していきます。

この工程により、布目に切った生地の凹凸とはめ込んだ金属が互いに噛み合って密着し、象嵌部分の表面が滑らかになります。

その後磨き棒(先端を鏡面に磨き上げた鉄の棒)で象嵌部分の表面をこすって磨き、もう一度鹿の角で叩き締めます。

布目消し

生地の地鉄部分の不要な布目を消していきます。

象嵌した金属の縁に沿って、布目消し棒で布目を押しつぶしていきます。

布目消し棒は、鉛筆のような形状をした鉄の棒です。

縁の布目を潰したら、次は広い部分の布目を同様に押し潰していきます。

布目を全て潰し終えたら、キサキという削器を使い、生地の表面の凹凸を削って平らにします。

磨き

キサキで削ったままではまだ生地の表面にわずかな凹凸が残っている状態なので、磨き部分の荒さの違う数種類の磨き棒を使って生地を磨いていきます。

大きな傷を、段階を踏んで徐々に細かな傷で消していくイメージです。

磨き棒による磨きの後は朴炭(朴の木で作った炭)や磨きヘラ(金属面をこすって磨くことによりツヤを出し、硬くしめる棒状の彫金工具)でさらに磨き、表面を整えます。

毛彫り(けぼり)

象嵌した部分に毛彫りタガネで文様を彫ります。

毛彫りタガネは、打ち出しや磨きに使うタガネよりも硬いハイスピードスチールという鋼で作られる、先端の尖ったタガネです。

毛筋ほどの細い線を彫るので毛彫りと呼ばれます。

毛彫をすることにより文様に立体感が出て、奥行きのあるデザインになります。

錆出し

磨きを終えた生地をヤニ台から外したら苛性ソーダを少量溶かした水で煮て、残ったヤニや脂を溶かし水洗いします。

次に錆をきれいに出すための準備段階として、生地をうすい硝酸水溶液に浸けて表面を腐食させます。

生地の表面がうっすらと曇ってきたら液から取り出し、アンモニアで中和して腐食を止め、水で薬品類をきれいに洗い流します。

錆出しには「錆液」という専用の液体を使います。

錆液は硫酸銅や硝酸などで作られますが、詳細な原料や配合は象嵌師によって異なり、秘伝中の秘伝と言われています。

コンロに焼き網を乗せたものを用意してあらかじめ火をつけておき、生地の表・裏・側面に満遍なく錆液を塗ったら、網にのせて火にかけ錆液を乾かします。

乾いた生地は火から下ろして冷まし、冷めたらもう一度錆液を塗って火にかけ乾かします。

2時間おきに塗りと乾燥を繰り返し、2〜3日かけて錆を出していきます。

錆の出方は温度や湿度によって変わります。

空気が乾燥して湿度・温度ともに低く錆の出にくい冬場などは、錆液の塗りと乾燥の回数を増やすなど調整し、全体にムラなく錆が出るようにします。

錆止め

錆出し後一晩おいた生地をお茶で煮て錆止めをします。

茶葉に含まれるタンニンが鉄の酸化を中和して錆が進行するのを防ぎ、同時に錆を黒く変色させます。

30分ほど煮たら水で冷やし、焼き網にのせて火にかけ完全に乾かします。

錆出し〜錆止めまでの工程は、本来自然下で起こる酸化を人の手により起こし故意に錆びさせ、それによって鉄と空気を遮断し、それ以上の錆が出ないようにする肥後象嵌の特色とも言えるものです。

焼き付け

錆止めを終えた生地に油煙(ゆえん)を混ぜた椿油を塗り、布で余分な油を拭いてから再び焼き網にのせて火にかけ焼き付けます。

2〜3回ほど焼き付けを繰り返して生地の表面に皮膜を作り、使用や経年による錆が出るのを防ぎます。

最後に透明な椿油で拭いて仕上げます。

組み立て・完成

必要な金具を取り付け、商品の形にしたら完成です。

象嵌の工程には生地をタガネや金槌で叩く工程が何度かありますが、腕を振り下ろすように力強く叩くのではなく、金槌の頭の重さだけで下ろすように優しく叩いていきます。

毛彫りの後に生地に透かし彫り※3を施すこともあります。

※3透かし彫り:生地に穴を開け糸鋸で象嵌以外の部分をデザイン通りに切り取り、文様を施すこと。作品の軽量化を図るとともにデザインにメリハリを加える。

おわりに

象嵌する金銀の扱いしかり、繊細で緻密な根気の要る作業がほとんどです。

後継者不足の懸念が全く払拭されたわけではありませんが、肥後象嵌をもっと世に広めるため、デザインを現代的にしたり体験教室を開いたりと、様々な取り組みが行われています。

近年ではファッションやインテリアなどの新しい分野にも「ZOGAN」として進出し、新たな販路を見出すことで肥後象嵌の魅力をたくさんの人々に伝えています。

肥後象嵌はおよそ400年程前から、熊本県熊本市を中心に作られている金工品です。象嵌は「象嵌」「象眼」とも書き、「象」は「かたどる」、「嵌」は「はめる」という意味があります。

金工品として世に出ている製品はその製造工程のほとんどが人の手によるもので、熟練の職人により1つ1つ丁寧に作られています。

伝統工芸品でもある様々な金工品の魅力は、その熟練の技を細部にまで見ることで、職人の手の温かみが感じられることでしょう。

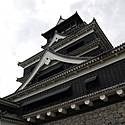

熊本の観光には欠かせない熊本城。鉄壁の城と言われる熊本城は、日本三名城の一つで、重要文化財や他の城では見られない構造など、見どころが満載のスポットということはご存知でしょうか?今回は熊本城の歴史や見どころ、周辺のオススメ観光スポットもあわせてご紹介します!

今回は、熊本県阿蘇エリア周辺のオススメの観光スポットを20選ご紹介します♡熊本県の阿蘇エリアは、阿蘇市・南阿蘇市・小国町などが入った東部のエリアで、大分県・宮崎県に隣接しています。草千里ヶ浜や阿蘇山の観光名所、あか牛やからし蓮根をはじめとしたグルメなど、みどころが満載です♪

熊本県山鹿市で古くから作られ続けている和紙工芸品、山鹿灯籠。

今回は、山鹿灯籠とはどのようなものか、歴史や特徴、制作工程に加え、作り手である灯籠師、山鹿灯籠まつりのほか、実際に目にし、制作体験ができる施設についてご紹介します。

現代の日本では、蒸し暑さを乗り越えるため扇風機やクーラーが必需品となっていますが、実は昔からの道具である「うちわ」が見直されているのをご存じでしょうか?

今回は、京都・丸亀と並んでうちわの三大生産地として名を成す、熊本県の「来民うちわ」をご紹介します。

同田貫正国は、安土桃山時代から江戸時代初期にかけて、肥後で活躍した同田貫派の刀工・正国が作った刀の総称です。正国は安土桃山時代に肥後を支配した武将・加藤清正の保護を受け、「折れず曲がらず」と称えられる、実戦に強い質実剛健の刀を作りました。今回は、そんな同田貫正国についてご紹介します。

大自然に恵まれ世界有数のカルデラを持つ「火の国」熊本県は、火山が近いことから、なんと118ヶ所もの温泉が存在します。そんな熊本県では、何百年も前から受け継がれてきた技術で作り上げた、30品目以上の伝統工芸品が存在します。この記事では、その中でも経済産業大臣によって「伝統工芸品」として指定されている4品目をご紹介します。

温暖な気候と豊かな自然に恵まれた九州地方では、工芸品の素材となる原材料が豊富で、陶磁器(焼き物)や織物、竹細工などさまざまな伝統工芸が発展を遂げてきました。この記事では、その中でも経済産業大臣によって「伝統的工芸品」として指定されている38品目をご紹介します。

日本には何十年、何百年も前から受け継がれてきた技術を用いた、伝統工芸品が数多く存在します。技術の革新により機械化が進み、安価で使いやすい商品がどんどん市場に出回っている昨今、手作業で作られる伝統工芸品は需要が少なくなり、追い詰められているのが現状です。

伝統工芸士とは、経済産業大臣指定の伝統的工芸品の製造に従事する技術者かつ高度な技術・技法を保持する職人のことであり、国家資格です。この記事では、なるにはどうしたらよいのか、伝統的工芸品の種類や伝統工芸士の資格・認定について、女性工芸士の活躍のほか、もっと伝統的工芸品に触れるために活用したい施設などをご紹介します。